Table of Contents

ナイロンメッシュの適切なクリーニング技術

ナイロンメッシュ画面は、スクリーン印刷プロセスの重要なコンポーネントであり、さまざまな表面に正確で詳細なデザインを転送できます。これらの画面の寿命と有効性を確保するには、適切なメンテナンスと清掃技術を採用する必要があります。ナイロンメッシュの画面をきれいにすることを無視すると、画面が詰まったり破損したりすると、印刷の結果が劣り、費用のかかる潜在的な交換が発生します。この記事では、ナイロンメッシュの画面を維持することの重要性について説明し、それらを効果的にクリーニングする方法に関するヒントを提供します。

ナイロンメッシュ画面のクリーンを怠ることから生じる可能性のある最も一般的な問題の1つは、インクの蓄積です。時間が経つにつれて、インクはメッシュに蓄積する可能性があり、それが詰まり、印刷プロセス中にインクが均等に通過するのを防ぎます。これにより、デザインがぼやけたり不完全なデザインが発生し、最終的に最終製品の品質に影響します。これが起こらないようにするには、ナイロンメッシュ画面を定期的にクリーニングすることが不可欠です。

ナイロンメッシュ画面のクリーニングに関しては、留意すべきいくつかの重要な手順があります。何よりもまず、クリーニングを試みる前に、画面から余分なインクを削除することが重要です。これは、スパチュラまたはスクレーパーを使用して、乾燥または余分なインクをそっとこすり落とすことで実行できます。インクの大部分が取り外されたら、スクリーンを洗浄液で洗浄できます。

ナイロンメッシュスクリーン用の洗浄ソリューションを選択する場合、この目的のために特別に設計されたものを選択することが重要です。過酷な化学物質または研磨掃除機を使用すると、メッシュが損傷し、その寿命を減らすことができます。代わりに、スクリーンからインクや破片を除去するのに穏やかでありながら効果的な、軽度の洗剤またはスクリーン印刷クリーナーを選択します。

| class | メッシュサイズ(/cm) | メッシュサイズ(/inch) | スレッドdia(um) | メッシュオープニング(um) | 厚さ(um) | ネット重量(g/m2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| nl5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| nl6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| nl8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| nl9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| nl9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

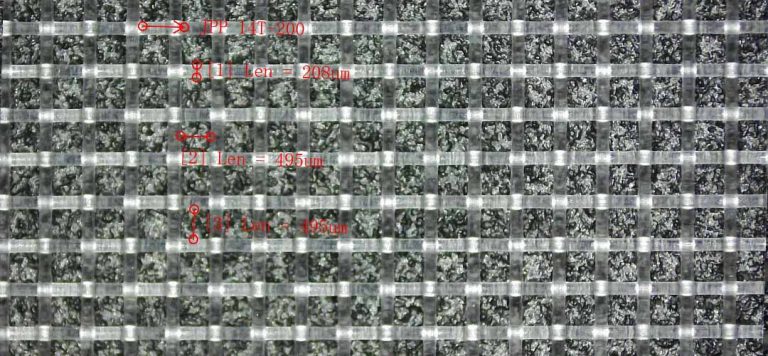

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| nl20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| nl30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| nl40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| nl80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| nl180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

ナイロンメッシュ画面を掃除するには、残りのインクを緩めるために水で画面を濡らすことから始めます。次に、クリーニングソリューションをスクリーンに塗り、柔らかい詰まったブラシまたはスポンジで静かにこすります。画面の角や縁など、インクの蓄積が最も一般的な領域に特に注意を払ってください。画面を徹底的に洗浄したら、水ですすぎ、残りの洗浄液を除去します。

ナイロンメッシュ画面をクリーニングした後、再び使用する前に完全に乾燥させることが重要です。これは、画面を十分に換気のある領域に配置するか、ファンを使用して乾燥プロセスをスピードアップすることで実行できます。ヘアドライヤーやヒーターなどの熱源の使用は避けてください。これにより、メッシュがゆがんだり破損したりする可能性があります。

結論として、ナイロンメッシュスクリーンの維持は、長期にわたるスクリーン印刷の使用に不可欠です。これらの画面を定期的に掃除して適切にケアすることにより、それらが最適な状態を維持し、高品質のプリントを生産し続けることができます。余分なインクを除去し、穏やかな洗浄液を使用し、再び使用する前に画面を完全に乾燥させることを忘れないでください。これらのヒントに従うことで、ナイロンメッシュ画面の寿命を延長し、一貫したプロフェッショナルな印刷結果を実現できます。

損傷を防ぐためのストレージのヒント

ナイロンメッシュの適切な保管は、スクリーン印刷アプリケーションでの寿命と有効性を確保するために重要です。使用していない場合、ナイロンメッシュを保存する方法は、耐久性とパフォーマンスに大きな影響を与える可能性があります。そもそも、メッシュを清潔で乾燥した環境に保つことが不可欠です。湿気はカビやカビの成長につながる可能性があります。これは、メッシュを損傷するだけでなく、スクリーン印刷で使用されるインクを汚染する可能性もあります。したがって、クールで換気の良いストレージエリアを選択することが最重要です。湿った地下室や湿度を受けやすい地域を避けることは、メッシュの完全性を維持するのに役立ちます。

水分を制御することに加えて、ナイロンメッシュを直射日光から保護することが重要です。紫外線(UV)光線は、時間の経過とともに材料を分解し、脆性と弾力性の低下につながる可能性があります。その結果、メッシュを暗い領域または日陰の領域に保存することをお勧めします。可能であれば、不透明な保管容器の使用またはメッシュを保護布に包み、軽い露出から保護することを検討してください。この簡単なステップは、メッシュの寿命を大幅に延長し、スクリーン印刷に最適な状態にとどまることを保証します。

さらに、メッシュが保存される方法は、その保存に重要な役割を果たします。折り目は、使用中に涙につながる可能性のある弱点を作成する可能性があるため、メッシュの折りたたみを避けることをお勧めします。代わりに、メッシュをローリングすることは、より効果的なストレージ方法です。ローリングするときは、メッシュがきれいで、損傷を引き起こす可能性のある破片がないことを確認してください。さらに、段ボールチューブまたは同様の円筒形のオブジェクトを使用すると、丸められたメッシュの形状を維持し、繊維の不必要なストレスを防ぐことができます。そのような材料との接触は、メッシュの機能を損なう可能性がある、障害や切断につながる可能性があります。したがって、乱雑さや潜在的な危険がない特定の保管エリアを指定することをお勧めします。棚または専用のストレージビンを利用すると、メッシュを偶発的な損傷から整理して保護することができます。

もう1つの重要な考慮事項は、ストレージ環境の温度です。極端な温度は、暑さであろうと寒いかどうかにかかわらず、ナイロンメッシュに悪影響を与える可能性があります。高温では、材料がゆがんだり、その形状を失いますが、寒い温度は脆くなる可能性があります。理想的には、保管エリアは、メッシュが柔軟で機能的なままであることを保証するために、一貫した中程度の温度を維持する必要があります。

最後に、保存されたナイロンメッシュの定期的な検査が不可欠です。ほつれや変色など、摩耗の兆候を定期的にチェックすると、潜在的な問題を早期に検出できます。損傷が見つかった場合、速やかに対処することで、さらなる劣化を防ぎ、メッシュがスクリーン印刷アプリケーションに適したままであることを確認できます。メッシュを清潔で乾燥した、暗い環境に保ち、折りたたみの代わりに転がし、鋭いオブジェクトから保護し、温度条件を監視することで、メッシュの寿命を大幅に向上させることができます。定期的な検査により、問題がエスカレートする前に対処され、最終的にはより効率的かつ効果的なスクリーン印刷プロセスにつながることをさらに保証します。これらのガイドラインに従うことにより、スクリーンプリンターはナイロンメッシュへの投資を保護し、仕事で一貫した高品質の結果を達成できます。

定期的な検査とメンテナンスルーチン

長期にわたるスクリーン印刷のためにナイロンメッシュを維持することは、高品質のプリントを確保し、メッシュ自体の寿命を延ばすために不可欠です。これらの目標を達成するには、定期的な検査とメンテナンスルーチンが重要です。ケアへの体系的なアプローチを実装することにより、スクリーンプリンターは、時期尚早の摩耗やサブプリントの結果につながる一般的な落とし穴を回避できます。

そもそも、ナイロンメッシュを検査するためのスケジュールを確立することが重要です。各印刷セッションの前後に定期的なチェックを実施する必要があります。これらの検査中、プリンターは、ほつれの縁、伸びた領域、または印刷の品質に影響を与える可能性のある目に見える損傷など、摩耗の兆候を探す必要があります。これらの問題を早期に特定することで、さらなる劣化を防ぎ、メッシュが最適な状態のままであることを確認できます。さらに、これらの検査のログを保持し、行われた変更や修理に注目することをお勧めします。これは、メッシュのパフォーマンスを時間の経過とともに追跡するのに役立ちます。各印刷セッションの後、ナイロンメッシュを徹底的にクリーニングして、蓄積した可能性のあるインクの残留物または汚染物質を除去することが不可欠です。スクリーン印刷用に特別に設計された穏やかな洗浄液を使用すると、メッシュの完全性を維持しながら、インクを効果的に除去できます。厳しい化学物質や研磨材料を避けることが重要です。これらは繊維に損傷を与え、メッシュの構造を損なう可能性があるためです。代わりに、柔らかい布またはスポンジを使用して表面を優しくスクラブし、すべてのインクが害を及ぼさずに除去されるようにします。

さらに、クリーニング後にメッシュを適切に乾燥させることも同様に重要です。過剰な水分は、カビの成長やナイロン繊維の分解につながる可能性があり、メッシュの寿命を大幅に短縮できます。したがって、きれいでほこりのない環境でメッシュを空気乾燥させることをお勧めします。即時の使用が計画されていない場合、メッシュを保護カバーに保存すると、損傷を引き起こす可能性のある環境要因からさらに保存できます。

洗浄と乾燥に加えて、ナイロンメッシュの緊張を定期的にチェックすることが有益です。インクの伝達プロセスに影響を与えるため、一貫した印刷品質を達成するには、適切な張力が重要です。時間が経つにつれて、メッシュは繰り返し使用または不適切な取り扱いにより緊張を失う可能性があります。最適な張力を維持するために、プリンターはメーカーのガイドラインに従ってメッシュを伸ばして固定する必要があります。調整が必要な場合は、過度の伸縮を避けるために慎重に作成する必要があります。これは、涙や歪みにつながる可能性があります。

さらに、使用していない場合はナイロンメッシュの保管条件に注意することが不可欠です。極端な温度、湿度、または直射日光にさらされると、材料に悪影響を及ぼし、劣化につながります。したがって、メッシュを直接光から離れた涼しく乾燥した場所に保存すると、時間の経過とともに品質を維持するのに役立ちます。

結論として、ナイロンメッシュの定期的な検査とメンテナンスルーチンは、スクリーン印刷アプリケーションでの寿命とパフォーマンスを確保するために不可欠です。日常的なチェック、適切な洗浄、緊張管理、適切なストレージを含む体系的なアプローチを順守することにより、スクリーンプリンターはメッシュの耐久性を大幅に向上させることができます。最終的に、これらのプラクティスは、印刷品質の向上に貢献するだけでなく、スクリーン印刷プロセスの全体的な効率と有効性への賢明な投資を表しています。

ナイロンメッシュの右インクと化学物質を選択します

長期にわたるスクリーン印刷の使用のためにナイロンメッシュを維持することになると、考慮すべき最も重要な要因の1つは、適切なインクと化学物質の選択です。正しい選択は、プリントの品質を向上させるだけでなく、メッシュ自体の耐久性にも貢献します。そもそも、ナイロンメッシュは特定の溶媒や化学物質に特に敏感であり、時間の経過とともに分解につながる可能性があることを理解することが不可欠です。したがって、ナイロンと互換性のあるインクを選択することが最重要です。たとえば、水ベースのインクは、毒性の低下と環境への影響の低下のために、ナイロンメッシュでの使用に多くの場合推奨されることがよくあります。これらのインクは通常、優れた接着と柔軟性を提供します。これは、時間のテストに耐える活気のあるプリントを達成するために重要です。これらのインクの溶媒は繊維を分解し、早期の摩耗につながる可能性があります。その結果、特定のタイプのインクにコミットする前に、徹底的な研究とテストを実施することをお勧めします。さらに、溶媒ベースのインクを使用する場合、メッシュが適切にクリーニングされ、副作用を最小限に抑える準備ができていることを確認することが重要です。一般的なクリーナーにはメッシュを損なう可能性のある過酷な化学物質が含まれている可能性があるため、この準備では、ナイロン用に特異的に配合された適切な脱脂剤またはクリーナーを使用することがよくあります。たとえば、適切なバインダーを組み込むと、メッシュにインクの接着が強化され、それによって全体的な印刷品質が向上します。また、一部のインクには、ナイロンなどの合成ファブリックでの性能を向上させるために設計された添加物が事前に混合されていることも注目に値します。これらの特殊なインクは、より良いカバレッジと不透明度を提供できます。これは、スクリーン印刷で鮮やかな色とシャープなディテールを達成するために不可欠です。

ナイロンメッシュの洗浄とメンテナンスに移行すると、材料の寿命を確保するために適切な化学物質を使用することが重要です。各印刷セッションの後、メッシュは、使用したインクとナイロン自体の両方と互換性のある溶媒でクリーニングする必要があります。過酷な化学物質を使用すると、メッシュ繊維が故障する可能性があり、張力が失われ、印刷品質が失われます。したがって、軽度の溶媒または専用のスクリーンクリーニングソリューションを選択することをお勧めします。さらに、洗浄液への長期にわたる曝露が繊維を弱める可能性があるため、メッシュを長時間浸すことを避けることが重要です。

ナイロンメッシュの適切な保管は、その完全性を維持するために不可欠です。使用していない場合、メッシュは、直射日光や極端な温度から離れて、涼しく乾燥した場所に保管する必要があります。この慣行は、環境要因のために発生する可能性のある化学反応を防ぐのに役立ちます。これらの予防策を講じ、インクと化学物質に関する情報に基づいた選択を行うことにより、スクリーンプリンターはナイロンメッシュの寿命を大幅に延長できます。最終的に、適切なインク、慎重な清掃慣行、適切な保管の組み合わせにより、ナイロンメッシュが最適な状態のままであることが保証され、プロジェクトの要求を満たす高品質のプリントが可能になります。結論として、適切な材料の選択に時間と労力を投資し、それらを適切に維持することは、長期的に大きな利益をもたらし、プリントの品質と機器の耐久性の両方を高めます。

ナイロンメッシュ画面の涙と穴の修復

長期にわたるスクリーン印刷のためのナイロンメッシュの維持は、高品質のプリントを確保し、スクリーンの寿命を最大化するために不可欠です。プリンターが遭遇する最も一般的な問題の1つは、ナイロンメッシュの涙と穴の発達です。これらの欠陥は、印刷プロセスに大きく影響し、一貫性のないインクアプリケーションと印刷品質の侵害につながります。したがって、これらの損害を効果的に修復する方法を理解することは、スクリーン印刷操作に非常に重要です。

ナイロンメッシュ画面に涙または穴が表示される場合、最初のステップは損傷の程度を評価することです。軽微な涙は、多くの場合、単純な技術で修復することができますが、より大きな穴はより広範な手段を必要とする場合があります。小さな涙の場合、迅速かつ効果的な解決策は、特殊なメッシュ修理テープを使用することです。このテープは、ナイロンに適切に接着するように設計されており、画面を継続的に使用できる一時的な修正を提供できます。テープを塗るには、涙の周りの領域をきれいにして適切な接着を確保し、損傷した領域よりもわずかに大きいテープを切断します。テープを涙の上にしっかりと押し付け、泡やしわを滑らかにしてシームレスな表面を作成します。

大きな穴や複数の涙などの損傷がより重要な場合、より堅牢な修復方法が必要になる場合があります。効果的なアプローチの1つは、同様のナイロンメッシュ材料から作られたパッチを使用することです。パッチを作成するには、すべての側面の穴よりも少なくとも1インチ大きいナイロンメッシュを切ります。次に、パッチを損傷した領域の上に配置し、ナイロンと互換性のある強力な接着剤を使用して所定の位置に固定します。接着剤を均等に塗布し、画面を再度使用する前に完全に硬化させることが重要です。この方法は、メッシュの完全性を回復するだけでなく、画面の緊張を維持するのにも役立ちます。これは、正確なプリントを実現するために不可欠です。

さらに、修理の長期的な意味を考慮することが不可欠です。迅速な修正は短期的には効果的ですが、必ずしも耐久性のあるソリューションを提供するとは限りません。したがって、ナイロンメッシュ画面の定期的な検査は、エスカレートする前に潜在的な問題を特定することをお勧めします。摩耗と裂傷の兆候を定期的にチェックすることにより、スクリーンプリンターは迅速に軽微な損害に対処することができ、それによりスクリーンの寿命を延ばし、広範な修理の必要性を減らします。これには、インクの残留物を除去し、蓄積を防ぐために使用するたびに画面のクリーニングが含まれます。これにより、メッシュが時間の経過とともに弱体化する可能性があります。厳しい化学物質が材料を分解し、早期故障につながる可能性があるため、ナイロンにとって安全な適切な洗浄剤を使用することが重要です。さらに、直射日光から離れた涼しく乾燥した場所に画面を保存すると、環境要因による損傷を防ぐのに役立ちます。

結論として、ナイロンメッシュ画面の裂傷と穴の修復は、機能を維持し、高品質のスクリーン印刷結果を確保するための重要な側面です。効果的な修理技術を採用し、適切なメンテナンスプラクティスを順守することにより、スクリーンプリンターはスクリーンの寿命を大幅に延長できます。最終的に、これらの修理に時間と労力を投資すると、プリントの品質が向上するだけでなく、スクリーン印刷プロセスの全体的な効率と生産性にも貢献します。