Table of Contents

nitex画面仕様

アプリケーションに適したNITEX画面を選択する場合、利用可能な仕様を理解することが重要です。 Nitexスクリーンは、医薬品、食品、飲料、化学処理など、さまざまな業界で広く使用されています。これらの画面は、さまざまなサイズの粒子を分離する耐久性、柔軟性、効率性で知られています。特定のアプリケーションに適切なNITEX画面を選択するためには、メッシュサイズ、材料、織りタイプなどの要因を考慮することが不可欠です。メッシュサイズとは、画面内のインチあたりの開口部の数を指します。メッシュサイズは、画面を通過できる粒子のサイズを決定します。細かいろ過を必要とするアプリケーションには、メッシュサイズが小さくなる画面が推奨されます。一方、より大きな粒子を含むアプリケーションの場合、より大きなメッシュサイズのスクリーンがより適しています。最適なパフォーマンスを確保するために、アプリケーションの要件に基づいてメッシュサイズを慎重に検討することが重要です。

考慮すべきもう1つの重要な仕様は、NITEXスクリーンの素材です。 Nitexスクリーンには、ナイロン、ポリエステル、ステンレス鋼などのさまざまな材料があります。各素材には、さまざまなアプリケーションに適した独自のプロパティがあります。ナイロンのスクリーンは、柔軟性と耐摩耗性で知られているため、頻繁に取り扱うことを伴うアプリケーションに最適です。ポリエステルスクリーンは化学物質や高温に耐性があり、過酷な環境に適しています。ステンレス鋼のスクリーンは耐久性があり、腐食耐性であるため、高強度と寿命を必要とするアプリケーションに最適です。アプリケーションの特定の要件に基づいてNITEX画面の素材を選択することが重要です。

メッシュサイズと素材に加えて、NITEX画面の織りタイプは、考慮すべきもう1つの重要な仕様です。織りタイプは、スレッドがインターレースされて画面を形成するパターンを指します。一般的な織りタイプには、プレーンウィーブ、ツイルウィーブ、オランダの織りが含まれます。プレーンウィーブスクリーンには、単純な交差点パターンがあり、均一性と強度で知られています。 Twill Weaveスクリーンには、安定性とろ過効率の向上を提供する斜めパターンがあります。オランダ織りのスクリーンには、粒子の細かいろ過を可能にする密な織りパターンがあります。 NITEX画面の織りタイプは、アプリケーションに必要な目的のろ過効率と強度に基づいて選択する必要があります。これらの仕様とパフォーマンスへの影響を理解することにより、アプリケーションの要件を満たすNITEX画面を選択できます。医薬品処理のために細かいろ過が必要であろうと、化学処理に耐久性があるかどうかにかかわらず、ニーズに合わせてNITEXスクリーンを利用できます。時間をかけて要件を評価し、適切なNitex画面を選択して、アプリケーションで最適なパフォーマンスと効率を確保してください。

最適なろ過のメッシュサイズの評価

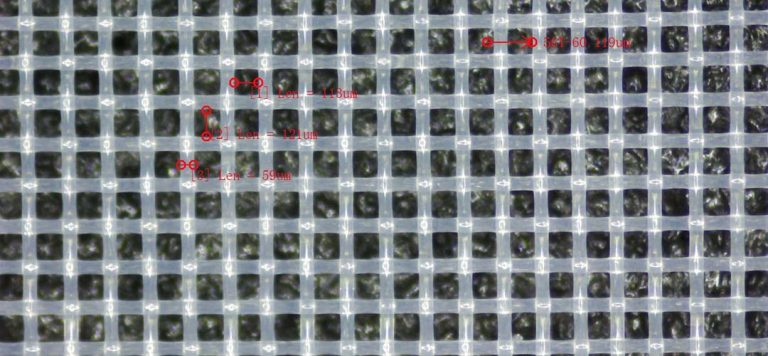

アプリケーションに適したNITEX画面を選択することになると、考慮すべき最も重要な要素の1つはメッシュサイズです。メッシュサイズとは、画面内の線形インチあたりの開口部の数を指し、画面のろ過効率を決定する上で重要な役割を果たします。この記事では、特定のアプリケーションに最適なろ過を確保するためにメッシュサイズを評価する方法について説明します。

メッシュサイズを評価する最初のステップは、除外する必要がある粒子または汚染物質のサイズを考慮することです。画面のメッシュサイズは、画面内の開口部のサイズに直接関連しているため、適切なメッシュサイズを選択すると、削除しようとしている粒子のサイズに依存します。粒子が画面内の開口部よりも大きい場合、それらは効果的に除外されます。ただし、粒子が開口部よりも小さい場合、画面を通過してろ液を汚染する可能性があります。

一般に、メッシュサイズが小さいほど、ろ過が細かくなります。メッシュサイズが小さい画面では、より小さな粒子をキャプチャでき、細かいろ過が必要なアプリケーションに最適です。一方、より大きなメッシュサイズの画面は、より大きな粒子を除外する必要があるアプリケーションに適しています。 NITEX画面に適切なメッシュサイズを決定するために、アプリケーション内の粒子のサイズを慎重に検討することが重要です。

メッシュサイズを評価するときに考慮すべきもう1つの要因は、ろ液の流量です。メッシュサイズが小さい画面はより細かいろ過を提供する可能性がありますが、ろ液の流れを制限することもできます。これにより、ろ過率が遅くなり、詰まりの問題が発生する可能性があります。一方、メッシュサイズが大きい画面により、流量が速くなりますが、ろ過の微細なものが提供されない場合があります。 NITEX画面のメッシュサイズを選択するときに、ろ過効率と流量のバランスをとることが重要です。

粒子サイズと流量に加えて、メッシュサイズを評価するときに画面の材料を考慮することも重要です。異なる材料には、画面のろ過効率に影響を与える可能性のある異なる特性があります。たとえば、ステンレス鋼で作られたスクリーンは耐久性があり、腐食に耐性があるため、過酷な化学物質が存在するアプリケーションに最適です。一方、ナイロンで作られた画面は軽量で柔軟性があり、柔軟性が必要なアプリケーションに適しています。

最適なろ過のメッシュサイズを評価する場合、これらすべての要因を考慮して、アプリケーションに適切なNITEXスクリーンを選択することが重要です。粒子のサイズ、流量要件、および材料特性を慎重に評価することにより、アプリケーションの特定のニーズを満たしている間に効率的なろ過を提供する画面を選択できます。どのメッシュサイズがアプリケーションに最適かわからない場合は、ろ過の専門家に相談してください。

nitexスクリーンの化学的互換性の評価

特定のアプリケーションに適切なNITEX画面を選択する場合、考慮すべき最も重要な要因の1つは、スクリーン材料と遭遇する物質の化学的適合性です。耐久性と汎用性で知られるNITEXスクリーンは、食品加工、医薬品、環境アプリケーションなど、さまざまな業界でしばしば採用されています。ただし、これらのスクリーンの有効性は、動作中にさらされている化学物質と互換性がない場合、大幅に損なわれる可能性があります。

最初に、Nitexスクリーン素材の組成を理解することが不可欠です。通常、ナイロンまたはポリエステルから作られたこれらのスクリーンは、さまざまな化学物質に対して異なるレベルの耐性を示します。したがって、化学的適合性を評価する最初のステップは、スクリーンが使用中に接触する特定の化学物質を特定することです。これには、ろ過される主要な物質だけでなく、プロセスで使用される可能性のある洗浄剤または溶媒も含まれます。これらの化学物質の包括的なリストを編集することにより、NITEXスクリーンと関連する物質との間の潜在的な相互作用の評価を開始できます。これらのリソースは、多くの場合、さまざまなスクリーン材料の幅広い化学物質に対する抵抗を詳述し、ユーザーが経験的データに基づいて情報に基づいた意思決定を行うことができます。互換性は、濃度、温度、曝露期間などの要因によって大きく異なる場合があることに注意することが重要です。したがって、化学自体だけでなく、NITEXスクリーンを使用する特定の条件も考慮することをお勧めします。

互換性のチャートに加えて、予備テストを実施することで、特定のアプリケーションでNITEX画面がどのように実行されるかについての貴重な洞察を提供できます。たとえば、小規模な試験は、問題の化学物質にさらされたときの画面の完全性と機能を評価するのに役立ちます。この実践的なアプローチにより、変色、分解、構造的完全性の喪失など、物理的な変化を観察することができます。さらに、これらのテストは、現実世界の条件での画面のろ過効率と全体的なパフォーマンスを判断するのに役立ちます。

さらに、NITEXスクリーンでの化学物質曝露の長期的な意味を考慮することが重要です。スクリーンは最初に特定の化学物質と互換性があるように見える場合がありますが、長時間の曝露は、腹部の抑制やろ過能力の低下など、予期せぬ問題につながる可能性があります。したがって、特定の用途と関連する化学物質に関連して、画面の予想寿命を評価することは賢明です。この評価は、費用のかかるダウンタイムを防ぎ、選択した画面が時間の経過とともに運用上の要求を満たすことを保証するのに役立ちます。

結論として、NITEXスクリーンの化学的適合性を評価することは、さまざまな要因を慎重に検討する必要がある多面的なプロセスです。関係する化学物質を特定し、製造業者のガイドラインに相談し、予備テストを実施し、長期的な意味を評価することにより、ユーザーはろ過システムのパフォーマンスと寿命を強化する情報に基づいた意思決定を行うことができます。最終的に、化学的互換性を完全に理解することで、Nitexスクリーンの有効性が保証されるだけでなく、採用されているアプリケーションの全体的な成功にも貢献します。

異なるnitex材料の耐久性と強度を比較

アプリケーションに適したNITEX画面を選択する場合、考慮すべき最も重要な要素の1つは、材料の耐久性と強度です。さまざまなNITEX材料がさまざまなレベルの耐久性と強度を提供するため、特定のニーズに最適なものを選択することが重要です。ステンレス鋼のNitexスクリーンは、並外れた耐久性と強度で知られているため、摩耗に対する耐性が高くなる必要がある用途に最適です。ステンレス鋼Nitexスクリーンも腐食に対して非常に耐性があるため、水分や化学物質への暴露が懸念事項である過酷な環境での使用に適しています。 Nylon Nitexスクリーンは軽量で柔軟であるため、不規則な形状や輪郭に適合できる材料を必要とするアプリケーションに人気のある選択肢となっています。 Nylon Nitexスクリーンは、ステンレス鋼のスクリーンほど耐久性がないか強力ではないかもしれませんが、多くのアプリケーションではまだ信頼できるオプションです。

| class | メッシュサイズ(/cm) | メッシュサイズ(/inch) | スレッドdia(um) | メッシュオープニング(um) | 厚さ(um) | 重量(g/m2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| nl5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| nl6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| nl8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| nl9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| nl9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| nl20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| nl30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| nl40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| nl80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| nl180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

ポリエステルは、NITEXスクリーンで一般的に使用される別の材料です。ポリエステルNITEXスクリーンは、耐久性と強度のバランスが良いため、幅広いアプリケーションに汎用性の高いオプションとなっています。ポリエステルNITEXスクリーンは、摩耗や引き裂きにも耐性があるため、高レベルの機械的ストレスを伴うアプリケーションには耐久性のある選択肢となります。アプリケーションが過酷な化学物質または極端な温度への暴露を伴う場合、ステンレス鋼Nitexスクリーンが最良の選択かもしれません。一方、柔軟性と軽量がより重要な要素である場合、Nylon Nitexスクリーンがより良い選択肢になる可能性があります。

耐久性と強度を評価する際に、Nitexスクリーンのメッシュサイズと織りパターンを考慮することも重要です。メッシュのサイズと密度の高い織りパターンは、一般に、より強く、より耐久性のあるnitex画面になります。ただし、強度の必要性と、アプリケーションの適切な気流と視認性の必要性のバランスをとることが重要です。

結論として、アプリケーションに適したNITEX画面を選択するには、材料の耐久性と強度を慎重に検討する必要があります。ステンレス鋼Nitexスクリーンは、並外れた耐久性と強度を提供し、摩耗に対する高レベルの抵抗を必要とするアプリケーションに最適です。 Nylon Nitexスクリーンは軽量で柔軟性があり、柔軟性と適合性を必要とするアプリケーションに適した選択肢となっています。ポリエステルNITEXスクリーンは、耐久性と強度のバランスが良いため、幅広いアプリケーションに汎用性の高いオプションとなっています。アプリケーションの特定の要件を慎重に評価し、NITEX画面のメッシュサイズと織りパターンを検討することにより、ニーズに最適な素材を選択できます。

nitex画面のアプリケーション固有の要件を識別

特定のアプリケーションに適したNITEX画面を選択するには、各アプリケーションが提示する一意の要件を完全に理解する必要があります。そもそも、意図した使用のコンテキスト内で、画面の主要な目的を特定することが不可欠です。さまざまなアプリケーションがさまざまなレベルのろ過を必要とする場合があります。これは、メッシュのサイズと材料の選択に大きく影響する可能性があります。たとえば、微粒子状物質をフィルタリングする必要があるアプリケーションでは、メッシュサイズが小さくなる画面が適切ですが、より粗いアプリケーションでは、より大きな流量を可能にするために大きなメッシュが必要になる場合があります。材料の化学組成、粘度、温度はすべて、画面のパフォーマンスと寿命に影響を与える可能性があります。たとえば、アプリケーションに腐食性物質が含まれる場合、耐久性と有効性を確保するために、化学的に耐性のある材料から作られたNITEXスクリーンを選択することが不可欠です。さらに、材料の粘度を理解することは、ろ過効率を損なうことなく最適な流れを促進する画面を選択するのに役立ちます。温度の変動、湿度レベル、研磨材への曝露などの要因は、画面のパフォーマンスに影響を与える可能性があります。したがって、特定の環境条件に耐えることができる画面を選択することが不可欠です。たとえば、高温アプリケーションでは、操作の完全性を維持するために、劣化せずに上昇する温度に耐えるように設計された画面が不可欠です。大規模な操作には、より多くの材料を処理できる画面が必要になる場合があり、効率的なフローを促進し、詰まりを最小限に抑える設計が必要です。逆に、操作が小さい場合は、ろ過の精度と精度を優先する可能性があり、より細かいメッシュサイズの好みにつながる可能性があります。アプリケーションのスケールを理解することで、運用上のニーズに合わせたより調整された選択が可能になります。

考慮すべきもう1つの重要な側面は、選択したNITEX画面に関連するメンテナンスおよびクリーニング要件です。一部のアプリケーションは、より多くの破片または粒子状物質を生成する場合があり、頻繁に目詰まりし、定期的なメンテナンスが必要になります。そのような場合、掃除やメンテナンスが簡単な画面を選択すると、長期的に時間とリソースを節約できます。さらに、画面の交換の容易さと可用性を考慮すると、操作をさらに合理化し、ダウンタイムを短縮できます。

最後に、NITEXスクリーンに特化したメーカーまたはサプライヤーに相談することをお勧めします。彼らは、さまざまなアプリケーションでの専門知識と経験に基づいて、貴重な洞察と推奨事項を提供できます。特定のニーズと課題について議論することは、より多くの情報に基づいた決定につながり、選択した画面がアプリケーション要件と完全に一致するようにすることができます。これらの要因を慎重に分析し、専門家のガイダンスを求めることにより、ろ過のニーズを満たすだけでなく、全体的な運用効率を高める最も適切なNITEXスクリーンを選択できます。この思慮深いアプローチは、ろ過が重要なコンポーネントであるアプリケーションで最適な結果を達成することに最終的に貢献します。