Table of Contents

ミクロンナイロンメッシュファブリックを使用する利点

ミクロンナイロンメッシュファブリックは、さまざまな業界で幅広い用途を持つ多用途の材料です。ろ過からスクリーン印刷まで、このファブリックは多くの利点を提供し、多くのビジネスに人気のある選択肢になります。ニーズに合った適切なミクロンナイロンメッシュファブリックを選択することになると、最良の結果を確実にするために考慮すべきいくつかの要因があります。

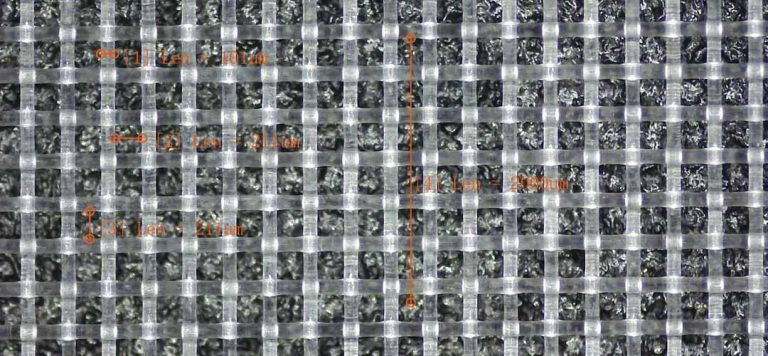

ミクロンナイロンメッシュファブリックを使用することの重要な利点の1つは、その耐久性です。この生地は、強力で回復力のある材料を作成するために一緒に織り込まれた高品質のナイロン繊維で作られています。これは、引き裂きやストレッチなしで毎日の使用の厳しさに耐えることができることを意味し、強度と寿命が重要であるアプリケーションに最適です。この生地にはさまざまなミクロンサイズがあり、特定のニーズに合った適切なサイズを選択できます。ろ過には細かいメッシュが必要であろうと、スクリーン印刷にはより大きなメッシュが必要かどうかにかかわらず、要件に合ったミクロンナイロンメッシュファブリックがあります。特定のニーズに合わせて簡単にカット、縫い付け、操作することができ、DIYプロジェクトや中小企業に人気のある選択肢になります。また、この生地は軽量で柔軟であるため、使用していないときに輸送して保管しやすくなります。

ニーズに合わせて適切なミクロンナイロンメッシュファブリックを選択する場合、アプリケーションに最適なミクロンサイズを考慮することが重要です。ミクロンのサイズとは、メッシュの開口部のサイズを指し、ミクロンサイズが小さく、より細かいろ過とより大きなミクロンサイズを提供し、より多くの気流を可能にします。最良の結果を確実に得るために、特定のニーズに合った適切なミクロンサイズを選択することが重要です。

ミクロンナイロンメッシュファブリックを選択する際に考慮すべきもう1つの要因は、ファブリックの織りです。織りは、ナイロン繊維が布地にどのように配置されているかを指し、さまざまな織物が異なるレベルの強度と柔軟性を提供します。ファブリックが予想どおりに機能することを保証するために、アプリケーションに最適な織りを選択することが重要です。

結論として、micron nylon mesh fabricは多くのビジネスに人気のある選択肢となるさまざまな利点を提供します。耐久性と汎用性から使いやすさまで、このファブリックは幅広いアプリケーションで使用できる多目的な材料です。ニーズに合った適切なミクロンナイロンメッシュファブリックを選択する場合、最良の結果を確実に得るために、ミクロンサイズや織りなどの要因を考慮することが重要です。特定のニーズに合った生地を選択するために時間をかけて、プロジェクトが成功することを確認できます。

ミクロンナイロンメッシュファブリックを選択する際に考慮すべき要因

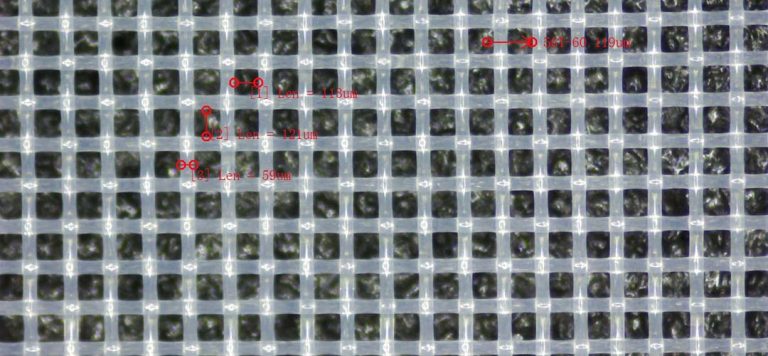

特定のニーズに合った適切なミクロンナイロンメッシュファブリックを選択することになると、考慮すべきいくつかの要因があります。 Micron Nylon Meshファブリックは、ろ過、スクリーン印刷、産業プロセスなど、さまざまな用途で一般的に使用される多用途の材料です。ファブリックのミクロン定格は、メッシュ内の開口部のサイズを指し、通過できる粒子のサイズを決定します。この記事では、ニーズに合った適切な素材を選択するために、Micronナイロンメッシュファブリックを選択するときに考慮すべきいくつかの重要な要因について説明します。 。ファブリックのミクロン定格は、メッシュを通過できる粒子のサイズを決定します。たとえば、より低いミクロン定格の生地は開口部が小さくなり、小さな粒子を除外できるようになります。逆に、より高いミクロンの定格を持つ生地は、より大きな開口部を持ち、より大きな粒子が通過できるようになります。ミクロンナイロンメッシュファブリックを選択するときにフィルタリングまたは分離する必要がある粒子のサイズを考慮することが重要です。

Micronナイロンメッシュファブリックを選択する際に考慮すべきもう1つの重要な要素は、ファブリックの材料です。ナイロンは、耐久性と化学物質と摩耗に対する耐性のため、メッシュ生地に人気のある素材です。ただし、さまざまな種類のナイロンメッシュファブリックが利用可能で、それぞれに独自の特性があります。たとえば、一部のナイロンメッシュ生地は、化学物質に対する耐性を改善するためにコーティングで処理されますが、化学耐性が懸念されない用途には治療されていません。ファブリックの材料を選択する際には、アプリケーションの特定の要件を考慮することが重要です。

ファブリックの材料と材料に加えて、ファブリックの織りを考慮することも重要です。ファブリックの織りは、メッシュを作成するためにスレッドがインターレースされるパターンを指します。いくつかの異なるタイプの織りがあり、それぞれに独自のプロパティを備えています。たとえば、プレーンウィーブは、一般的なろ過アプリケーションに適したシンプルで強い織りですが、Twill Weaveは、強度と安定性を高める、より複雑な織りです。ファブリックの織りを選択するときは、アプリケーションの特定の要件を考慮することが重要です。

Micron nylon mesh fabricを選択するときは、ファブリックのサイズと形状を考慮することも重要です。ミクロンナイロンメッシュファブリックには、ロール、シート、カスタムカットピースなど、さまざまなサイズと形状があります。ファブリックのサイズと形状は、アプリケーションの特定の要件に依存します。たとえば、広い領域をカバーする必要がある場合、生地のロールがより適切になる場合がありますが、特定のサイズの粒子をフィルタリングする必要がある場合は、カスタムカットピースがより適切になる場合があります。ミクロンナイロンメッシュファブリックを選択するときに生地のサイズと形状を考慮することが重要です。

結論として、ニーズに合った適切なミクロンナイロンメッシュファブリックを選択するには、ミクロン定格、材料、織り、織り、織り、生地のサイズと形状。これらの要因を考慮に入れることにより、特定のアプリケーションに適切な素材を選択できるようにします。ろ過、スクリーン印刷、または産業プロセスのための生地を探しているかどうかにかかわらず、適切なミクロンナイロンメッシュファブリックを選択することは、最適な結果を達成するために不可欠です。

ナイロンメッシュファブリックで利用できるさまざまなミクロンサイズ

特定のニーズに合った適切なミクロンナイロンメッシュファブリックを選択することになると、利用可能なさまざまなミクロンサイズと生地のパフォーマンスにどのように影響するかを理解することが重要です。ミクロンのサイズは、メッシュの開口部のサイズを指し、ミクロンサイズが小さく、より細かいメッシュとより大きなミクロンサイズを示し、ナイロンメッシュファブリックで利用可能な最も一般的なミクロンサイズの1つは25ミクロンです。このサイズは、食品や飲料業界や実験室の環境など、高レベルのろ過を必要とするアプリケーションに最適です。 25ミクロンの細かいメッシュは、最小の粒子でさえも捕獲することができ、不純物を除外するのに最適な選択肢になります。

少し粗いメッシュを探している場合は、50ミクロンのナイロンメッシュ生地を考慮することをお勧めします。このサイズはまだろ過アプリケーションに適していますが、メッシュでわずかに大きな開口部を提供し、より高い流量を可能にします。これにより、ろ過効率と流量のバランスが重要であるアプリケーションに適した選択肢になります。

粗いメッシュでさえも必要とするアプリケーションでは、100ミクロンのナイロンメッシュファブリックがより適している場合があります。このサイズは、産業環境や造園アプリケーションなど、高流量が細かいろ過よりも重要であるアプリケーションでよく使用されます。メッシュ内のより大きな開口部により、より多くの材料を通過させることができ、速度が優先事項である状況に最適です。

| model | メッシュカウント(/cm) | メッシュカウント(/inch) | スレッドdia(um) | メッシュオープニング(um) | 厚さ(um) | 重量(g/m2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| nl5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| nl6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| nl8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| nl9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| nl9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| nl20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| nl30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| nl40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| nl80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| nl180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

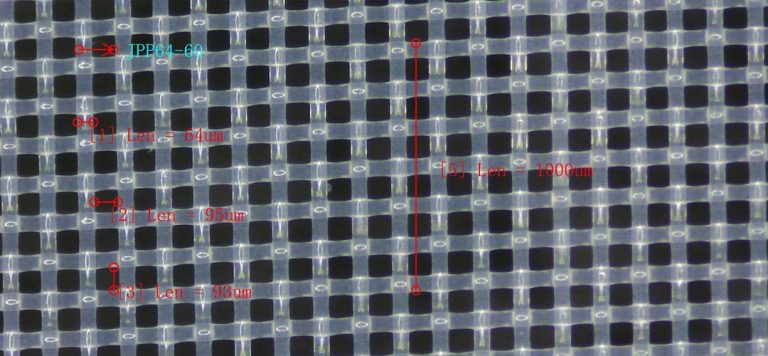

これらの一般的なミクロンサイズに加えて、10ミクロンや5ミクロンなどのより細かいメッシュサイズで利用可能なオプションもあります。これらのウルトラファインメッシュは、通常、医薬品製造や半導体生産など、最高レベルのろ過が必要な特殊な用途で使用されます。これらの細かいメッシュは優れたろ過機能を提供しますが、メッシュの開口部が小さいため、流量が低い場合もあります。応用。ろ過効率が最優先事項である場合、より細かいメッシュサイズが最良の選択かもしれません。ただし、流量がより重要である場合、粗いメッシュサイズがより適している場合があります。

ナイロンメッシュファブリックの材料を考慮することも重要です。さまざまな材料が生地の性能と耐久性に影響を与える可能性があるためです。ナイロンは、その強度、柔軟性、化学物質と摩耗に対する抵抗のため、メッシュファブリックに人気のある選択肢です。ただし、ポリエステルやポリプロピレンなどの他の材料で利用できるオプションもあります。これは特定のアプリケーションにより適している可能性があります。 、およびアプリケーションの特定の要件。利用可能なさまざまなミクロンサイズとパフォーマンスにどのように影響するかを理解することで、プロジェクトの成功を確実にする情報に基づいた決定を下すことができます。

ミクロンナイロンメッシュファブリックのアプリケーション

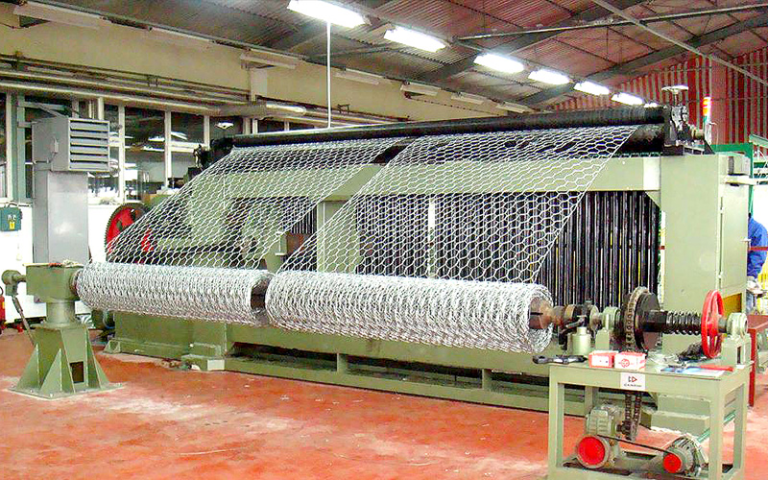

ミクロンナイロンメッシュファブリックは、幅広い産業でアプリケーションを見つける多用途の材料です。ろ過からスクリーン印刷まで、この生地は耐久性と柔軟性で知られています。ニーズに合った適切なミクロンナイロンメッシュファブリックを選択するとき、考慮すべきいくつかの要因があります。

ミクロンナイロンメッシュファブリックを選択する際の最も重要な考慮事項の1つは、ミクロンサイズです。ミクロンのサイズとは、生地内の開口部のサイズを指し、布が達成できるろ過または分離のレベルを決定します。たとえば、ミクロンサイズが小さい生地は、より小さな粒子を除外できるようになるため、細かいろ過が必要なアプリケーションに最適です。メッシュカウントとは、生地内の線形インチあたりの開口部の数を指します。メッシュカウントが高いほど、より細かい織りが示され、スクリーン印刷などのアプリケーションでより良い解像度を提供できます。ただし、メッシュカウントが高いということは、ろ過アプリケーションの流量に影響を与える可能性のあるより小さな開いた領域も意味します。

ミクロンサイズとメッシュカウントに加えて、ミクロンナイロンメッシュファブリックの材料を考慮することが重要です。ナイロンは、その強度と耐薬品性に人気のある選択肢であり、幅広い用途に適しています。ただし、さまざまなプロパティを備えたナイロンにはさまざまな種類があるため、アプリケーションの特定の要件と互換性のあるファブリックを選択することが重要です。

ミクロンナイロンメッシュファブリックを選択する場合、織りタイプを考慮することも重要です。織りタイプは、糸が布地を形成するように糸を組み込まれるパターンを指します。ミクロンナイロンメッシュファブリックの一般的な織りタイプには、プレーンウィーブ、ツイルウィーブ、オランダの織りが含まれます。各織りタイプには独自の特性があるため、アプリケーションの特定の要件に適した織りを選択することが重要です。

これらの要因に加えて、ミクロンナイロンメッシュファブリックの物理的特性を考慮することが重要です、引張強度、伸長、耐摩耗性など。これらのプロパティは、さまざまなアプリケーションでのファブリックのパフォーマンスと耐久性に影響を与える可能性があるため、アプリケーションの特定の要件を満たすファブリックを選択することが重要です。ミクロンサイズ、メッシュカウント、材料、織りタイプ、物理的特性などの要因。これらの要因を考慮に入れることにより、特定のアプリケーションに適したファブリックを選択し、必要なパフォーマンスと耐久性を提供することができます。

ミクロンナイロンメッシュファブリックを維持するためのヒント

ミクロンナイロンメッシュファブリックは、ろ過、スクリーン印刷、産業プロセスなど、さまざまなアプリケーションで一般的に使用される多用途の材料です。ニーズに合った適切なミクロンナイロンメッシュファブリックを選択する場合、特定の要件に最適なオプションを選択することを確認するために考慮すべきいくつかの要因があります。評価。ミクロン定格は、メッシュファブリックの開口部のサイズを指し、材料を通過できる粒子のサイズを決定します。フィルタリングまたは分離しようとしている粒子に適したミクロン定格を選択することが重要です。たとえば、微粒子をフィルタリングしている場合は、効果的なろ過を確保するために、より小さなミクロン定格のメッシュファブリックが必要になります。

ミクロンナイロンメッシュファブリックを選択する際に考慮すべきもう1つの重要な要素はメッシュカウントです。メッシュカウントとは、ファブリックの線形インチあたりの開口部の数を指し、材料の流量と強度に影響します。メッシュカウントが高いと、開口部が小さくなるメッシュファブリックが細かくなりますが、メッシュカウントが低いと、より大きな開口部がある粗いメッシュファブリックが得られます。最適なパフォーマンスを確保するために、特定のアプリケーションに適したメッシュカウントを選択することが重要です。

Micronの評価とメッシュカウントに加えて、Micron Nylon Meshファブリックの材料と構築を考慮することも重要です。ナイロンは、耐摩耗性と化学物質に耐性のある耐久性のある柔軟な材料であり、多くのアプリケーションに理想的な選択肢となっています。耐久性とパフォーマンスを確保するために精度で構成された高品質のナイロンメッシュファブリックを選択することが重要です。

Micron Nylon Meshファブリックを使用する場合、材料を適切に維持およびケアして、寿命と最適なパフォーマンスを確保することが重要です。ミクロンナイロンメッシュファブリックを維持するための重要なヒントの1つは、パフォーマンスに影響を与える可能性のある破片や蓄積を除去するために、材料を定期的に清掃して検査することです。これは、ファブリックを水でやさしくすすいだり、軽度の洗剤を使用して汚染物質を除去することで実行できます。ダメージや劣化を防ぐために、直射日光や極端な温度から離れた清潔で乾燥した領域に生地を保管することが重要です。さらに、ファブリックの折りたたみや折り目を避けることが重要です。これは、材料に損傷を与え、パフォーマンスに影響を与える可能性があるためです。メッシュカウント、材料、および構造。特定のアプリケーションに適した高品質のメッシュファブリックを選択し、素材を適切に維持することにより、最適なパフォーマンスと寿命を確保できます。ミクロンナイロンメッシュファブリックを維持するためのこれらのヒントに従うことにより、特定のニーズに合った材料の有効性と寿命を最大化できます。