Table of Contents

Composition du matériau des écrans en nylon

Lors de la sélection du bon écran en nylon pour une application spécifique, la compréhension de la composition matérielle des écrans en nylon est cruciale. Nylon, un polymère synthétique, est réputé pour sa force, sa durabilité et sa polyvalence, ce qui en fait un choix populaire dans diverses industries. La composition des écrans en nylon peut influencer considérablement leurs caractéristiques de performance, notamment la résistance à la traction, la flexibilité et la résistance aux facteurs environnementaux.

Le nylon est principalement composé de polyamide, qui est formé par la polymérisation des amides. Ce processus se traduit par un matériau qui présente d’excellentes propriétés mécaniques, telles que la résistance à la traction élevée et la résistance à l’abrasion. Ces attributs sont particulièrement importants dans les applications où l’écran sera soumis à une usure importante, comme dans les systèmes de filtration ou les tamis industriels. De plus, le type spécifique de nylon utilisé peut varier, le nylon 6 et le nylon 66 étant les variantes les plus courantes. Le nylon 6 est connu pour sa flexibilité supérieure et sa résistance à l’impact, tandis que le nylon 66 offre une résistance accrue et une stabilité thermique. Par conséquent, la compréhension des différences entre ces types peut aider à sélectionner l’écran en nylon le plus approprié pour une application donnée.

En plus du type de nylon, le processus de fabrication joue également un rôle vital dans la détermination des propriétés de l’écran. Les écrans en nylon peuvent être produits par diverses méthodes, notamment le tissage, le tricot ou l’extrusion. Chaque méthode confère des caractéristiques différentes au produit final. Par exemple, les écrans en nylon tissés ont tendance à avoir une structure de maillage plus stricte, qui peut être avantageuse pour les applications nécessitant une filtration fine. À l’inverse, les écrans en nylon tricotés peuvent offrir une plus grande élasticité et sont souvent utilisés dans des applications où la flexibilité est primordiale. Ainsi, le choix de la technique de fabrication devrait s’aligner sur les exigences spécifiques de l’application.

De plus, l’ajout de divers additifs pendant le processus de production peut améliorer les performances des écrans en nylon. Par exemple, les stabilisateurs UV peuvent être incorporés pour améliorer la résistance à la lumière ultraviolette, ce qui rend les écrans adaptés aux applications extérieures où l’exposition au soleil est une préoccupation. De même, des agents antistatiques peuvent être ajoutés pour réduire l’accumulation de poussière et de débris sur la surface de l’écran, ce qui est particulièrement bénéfique dans les environnements de salle blanche ou la fabrication électronique. Comprendre ces additifs et leurs effets peut affiner davantage le processus de sélection, garantissant que l’écran en nylon répond aux exigences opérationnelles de l’application.

Il est également essentiel de considérer les conditions environnementales dans lesquelles l’écran en nylon sera utilisé. Le nylon présente divers degrés de résistance chimique, et ses performances peuvent être affectées par l’exposition à certains solvants, acides ou bases. Par conséquent, l’évaluation de la compatibilité chimique du nylon avec les substances qu’il rencontrera est essentielle. De plus, les fluctuations de température peuvent avoir un impact sur l’intégrité du nylon; Bien qu’il fonctionne généralement bien dans une gamme de températures, des conditions extrêmes peuvent nécessiter l’utilisation de formulations spécialisées conçues pour résister à ces environnements.

En conclusion, la sélection du bon écran en nylon pour une application nécessite une compréhension complète de sa composition matérielle. En considérant des facteurs tels que le type de nylon, les méthodes de fabrication, les additifs potentiels et les conditions environnementales, on peut prendre une décision éclairée qui s’aligne sur les besoins spécifiques de l’application. Cette évaluation minutieuse garantit non seulement des performances optimales, mais améliore également la longévité et la fiabilité de l’écran en nylon dans son utilisation prévue.

Taille de maillage et taille d’ouverture

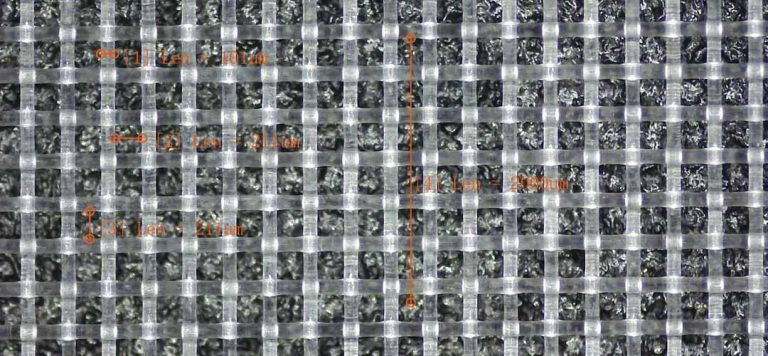

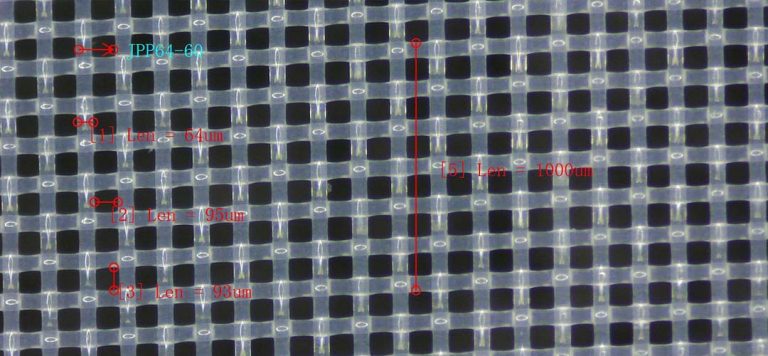

Lors de la sélection du bon écran en nylon pour une application spécifique, la compréhension des subtilités de la taille du maillage et de la taille d’ouverture est primordiale. Ces deux facteurs jouent un rôle crucial dans la détermination de l’efficacité de l’écran dans le filtrage, la séparation ou le maintien des matériaux. La taille du maillage fait référence au nombre d’ouvertures par pouce linéaire à l’écran, tandis que la taille de l’ouverture indique les dimensions réelles de chaque ouverture individuelle. Les deux éléments sont interdépendants et une compréhension complète de leurs implications peut améliorer considérablement les performances de l’écran en nylon dans diverses applications.

Pour commencer, il est essentiel de reconnaître que la taille du maillage influence directement les capacités de filtration de l’écran. Une taille de maillage plus élevée indique un plus grand nombre d’ouvertures par pouce, ce qui entraîne généralement des ouvertures individuelles plus petites. Par conséquent, les écrans avec une taille de maillage plus élevée sont mieux adaptés aux applications nécessitant une filtration fine, comme dans l’industrie des aliments et des boissons, où l’élimination des petites particules est essentielle pour maintenir la qualité des produits. Inversement, une taille de maillage inférieure correspond à des ouvertures plus grandes, ce qui rend ces écrans plus appropriés pour les applications qui nécessitent le passage de particules plus grandes, comme dans les industries minières ou agrégées.

De plus, le choix de la taille du maillage devrait également prendre en compte la nature du matériau traité. Par exemple, si le matériau est fibreux ou a tendance à agrandir, un écran avec une taille de maillage plus élevée peut devenir obstrué, conduisant à des inefficacités dans le processus de filtration. Dans de tels cas, opter pour une taille de maillage inférieure peut faciliter le débit plus lisse et réduire la probabilité de blocages. Par conséquent, il est essentiel de considérer à la fois les propriétés physiques du matériau et le résultat souhaité lors de la détermination de la taille du maillage appropriée.

En plus de la taille du maillage, la taille de l’ouverture est un autre facteur critique qui mérite une attention particulière. La taille d’ouverture dicte non seulement ce qui peut passer à travers l’écran, mais affecte également le débit global du matériau. Une taille d’ouverture plus grande permet un débit plus élevé, ce qui peut être avantageux dans les applications où la vitesse est essentielle. Cependant, cela doit être équilibré avec la nécessité d’une filtration efficace. Si la taille d’ouverture est trop grande, elle peut ne pas conserver les particules souhaitées, compromettant la qualité du produit final. Ainsi, il est crucial de trouver un équilibre entre le débit et l’efficacité de filtration lors de la sélection de la taille d’ouverture appropriée.

En outre, il est important de considérer les exigences spécifiques de l’application, y compris la température et la compatibilité chimique de l’écran en nylon. Différents matériaux en nylon présentent divers degrés de résistance à la chaleur et aux produits chimiques, ce qui peut avoir un impact sur leurs performances et leur longévité. Par conséquent, s’assurer que l’écran en nylon sélectionné est compatible avec l’environnement opérationnel est essentiel pour obtenir des résultats optimaux.

En conclusion, la sélection du bon écran en nylon implique une évaluation minutieuse de la taille du maillage et de la taille d’ouverture, car ces facteurs influencent considérablement les performances de l’écran dans diverses applications. En comprenant la relation entre la taille du maillage et la taille de l’ouverture, ainsi que dans les caractéristiques spécifiques du matériau traité, on peut prendre des décisions éclairées qui améliorent l’efficacité de filtration et l’efficacité opérationnelle globale. En fin de compte, une approche réfléchie de ces considérations entraînera une amélioration des résultats et une plus grande satisfaction dans l’application des écrans en nylon.

Résistance à la traction et durabilité

Lorsqu’il s’agit de sélectionner le bon écran en nylon pour votre application, l’un des facteurs les plus importants à considérer est sa résistance à la traction et sa durabilité. La résistance à la traction fait référence à la quantité maximale de contrainte de traction qu’un matériau peut résister avant la rupture. Dans le cas des écrans en nylon, cela est crucial car ils sont souvent soumis à des niveaux élevés de tension pendant l’utilisation.

Les écrans en nylon sont connus pour leur excellente résistance à la traction, ce qui en fait un choix populaire pour un large éventail d’applications. Cependant, tous les écrans en nylon ne sont pas créés égaux, et il est important d’en sélectionner celui qui est spécialement conçu pour répondre aux demandes de votre application particulière.

L’un des facteurs clés qui déterminent la résistance à la traction d’un écran en nylon est le type de nylon utilisé dans sa construction. Les écrans en nylon sont généralement fabriqués à partir de nylon 6 ou de nylon 6,6, le nylon 6,6 étant le plus fort des deux. Si votre application nécessite un niveau élevé de résistance à la traction, il est conseillé d’opter pour un écran en nylon en nylon 6,6.

En plus du type de nylon utilisé, l’épaisseur de l’écran joue également un rôle important dans la détermination de sa résistance à la traction. Les écrans plus épais sont généralement plus forts et plus durables que les écrans plus fins, ce qui en fait un meilleur choix pour les applications qui nécessitent un niveau élevé de résistance à la traction.

La durabilité est un autre facteur important à considérer lors de la sélection d’un écran en nylon pour votre application. La durabilité fait référence à la capacité d’un matériau à résister à l’usure au fil du temps, sans perdre son intégrité structurelle. Les écrans en nylon sont connus pour leur durabilité, mais encore une fois, tous les écrans ne sont pas créés égaux.

La durabilité d’un écran en nylon est influencée par un certain nombre de facteurs, notamment la qualité du nylon utilisé, le processus de fabrication et la conception de l’écran. Les écrans fabriqués en nylon de haute qualité et fabriqués à l’aide de techniques avancées sont probablement plus durables que les écrans fabriqués à partir de matériaux de moindre qualité.

Lors de la sélection d’un écran en nylon pour votre application, il est important de considérer les exigences spécifiques de votre application et de choisir un écran conçu pour répondre à ces exigences. Si votre application implique des niveaux élevés de tension ou nécessite un niveau élevé de durabilité, il est conseillé d’opter pour un écran en nylon en nylon de haute qualité et est conçu pour résister aux demandes de votre application.

| Série | Taille de maillage (/ cm) | Taille de maille (/ pouce) | Dia filet (um) | Ouverture de maillage (UM) | Épaisseur (um) | Poids (g / m2) |

| NL4 / 1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| NL5 / 1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| NL6 / 1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7 / 1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| NL8 / 900 | 8 | 20 | 350 | 900 | 700 | 249 |

| NL9 / 861 | 9 | 23 | 250 | 861 | 500 | 143 |

| NL9 / 811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10 / 750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10 / 700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12 / 583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12 / 533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14 / 514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16 / 425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20 / 350 | 20 | 50 | 150 | 350 | 255 | 113 |

| NL20 / 300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24 / 267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28 / 237 | 28 | 70 | 120 | 237 | 204 | 101 |

| NL30 / 213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32 / 213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36 / 178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40 / 150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43 / 153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48 / 128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56 / 119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64 / 96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72 / 89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80 / 75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100 / 57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110 / 48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120 / 48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120 / 40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130 / 42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130 / 34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140 / 36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157 / 25 | 157 | 400 | 43 | 25 | 73 | 74 |

| NL180 / 20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200 / 15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220 / 10 | 220 | 550 | 39 | 10 | 66 | 84 |

| Nl240 / 5 | 240 | 600 | 39 | 5 | 66 | 91 |

En conclusion, lors de la sélection d’un écran en nylon pour votre application, il est important de considérer à la fois sa résistance à la traction et sa durabilité. En choisissant un écran fabriqué à partir de nylon de haute qualité, conçu pour répondre aux exigences spécifiques de votre application et fabriqués à l’aide de techniques avancées, vous pouvez vous assurer que votre écran fournira la force et la durabilité nécessaires pour résister aux demandes de votre application.

Résistance chimique et compatibilité

Lors de la sélection du bon écran en nylon pour une application spécifique, l’un des facteurs les plus critiques à considérer est la résistance et la compatibilité chimiques. Le nylon, un polymère synthétique, est largement utilisé dans diverses industries en raison de sa force, de sa flexibilité et de sa durabilité. Cependant, ses performances peuvent être considérablement affectées par les produits chimiques qu’il rencontre. Par conséquent, la compréhension des propriétés chimiques du nylon et des substances auxquelles elle sera exposée est essentielle pour assurer des performances et une longévité optimales.

Pour commencer, il est important de reconnaître que le nylon est sensible à la dégradation lorsqu’il est exposé à certains produits chimiques. Par exemple, de forts acides et bases peuvent entraîner une hydrolyse, un processus qui décompose les chaînes de polymère, entraînant une perte de propriétés mécaniques. Par conséquent, lors de la sélection d’un écran en nylon, il faut évaluer les niveaux de pH des produits chimiques impliqués dans l’application. Si l’environnement est très acide ou alcalin, les matériaux alternatifs avec une meilleure résistance chimique peuvent être plus appropriés.

En plus du pH, le type spécifique de produits chimiques présents dans l’application doit être pris en compte. Le nylon présente généralement une bonne résistance à une variété de solvants, d’huiles et de graisses, ce qui en fait un choix populaire dans les applications automobiles et industrielles. Cependant, il est moins compatible avec certains solvants organiques, tels que les cétones et les esters, ce qui peut provoquer un gonflement ou une dissolution du matériau. Par conséquent, effectuer un test de compatibilité avec les produits chimiques prévus est conseillé de prévenir les défaillances inattendues.

De plus, la température à laquelle l’écran en nylon fonctionnera joue un rôle important dans sa résistance chimique. Les températures élevées peuvent accélérer le processus de dégradation, en particulier lorsqu’ils sont combinés avec des produits chimiques agressifs. Pour les applications impliquant des températures élevées, il peut être prudent de sélectionner une variante en nylon spécifiquement conçue pour la stabilité thermique, telle que le nylon 6,6 ou le nylon 12, qui peut résister à des conditions plus difficiles sans compromettre les performances.

De plus, la présence d’additifs ou de charges dans le nylon peut également influencer sa résistance chimique. Par exemple, les écrans en nylon qui sont renforcés avec des fibres de verre peuvent présenter une résistance et une rigidité améliorées mais peuvent également modifier l’interaction du matériau avec certains produits chimiques. Par conséquent, il est essentiel de revoir les spécifications de l’écran en nylon, y compris tous les additifs, pour assurer la compatibilité avec l’application prévue.

En plus de la résistance chimique, il est également essentiel de considérer le potentiel de facteurs environnementaux qui peuvent affecter les performances de l’écran en nylon. Par exemple, l’exposition à la lumière ultraviolette (UV) peut entraîner une photodégradation, ce qui affaiblit le matériau au fil du temps. Si l’application implique une utilisation ou une exposition en plein air au soleil, la sélection d’un écran en nylon avec des stabilisateurs UV peut améliorer sa durabilité et prolonger sa durée de vie.

En fin de compte, la sélection du bon écran en nylon pour une application nécessite une compréhension complète de l’environnement chimique dans lequel il fonctionnera. En évaluant soigneusement les propriétés chimiques du nylon, les substances spécifiques impliquées et les conditions de fonctionnement, on peut prendre une décision éclairée qui assure la longévité et l’efficacité de l’écran en nylon. En conclusion, prendre le temps d’évaluer la résistance chimique et la compatibilité non seulement sauvegarde l’intégrité de l’écran en nylon, mais contribue également au succès global de l’application.

Coût et considérations budgétaires

Lors de la sélection du bon écran en nylon pour une application spécifique, les considérations de coût et de budget jouent un rôle central dans le processus décisionnel. Il est essentiel de comprendre les implications financières de diverses options d’écran en nylon pour garantir que le produit choisi s’aligne sur les exigences de performance et les contraintes budgétaires. Pour commencer, il est important de reconnaître que les écrans en nylon sont disponibles dans une variété de notes, de tailles et de comptes de maillage, chacun pouvant influencer considérablement le coût global. Les écrans en nylon de qualité supérieure, qui sont souvent plus durables et résistants à l’usure, peuvent être plus élevés avec un prix plus élevé. Cependant, investir dans un produit supérieur peut entraîner des économies à long terme en réduisant la fréquence des remplacements et de la maintenance.

De plus, le nombre de maillage de l’écran en nylon est un autre facteur critique qui affecte les prix. Les écrans avec un nombre de maillages plus fins ont tendance à être plus cher en raison de l’augmentation de la complexité de matériaux et de fabrication impliqués dans leur production. Par conséquent, il est essentiel d’évaluer les exigences spécifiques de l’application pour déterminer le nombre de maillages approprié. Par exemple, si l’application nécessite de filtrer de très petites particules, opter pour un maillage plus fin peut être justifié malgré le coût plus élevé. Inversement, si l’application implique des particules plus grandes, un maillage plus grossier peut suffire, permettant des économies de coûts.

En plus du prix d’achat initial, il est également essentiel de considérer le coût total de possession, qui englobe les coûts d’installation, de maintenance et d’exploitation. Par exemple, certains écrans en nylon peuvent nécessiter des techniques d’installation ou des équipements spécialisés, ce qui peut ajouter aux dépenses globales. En outre, la longévité et la durabilité de l’écran peuvent avoir un impact sur les coûts de maintenance; Un écran en nylon plus durable peut nécessiter un remplacement moins fréquent, réduisant ainsi les dépenses à long terme. Par conséquent, lors de l’évaluation des options, il est prudent de procéder à une analyse coûts-avantages qui prend en compte à la fois l’investissement initial et le potentiel d’économies futures.

Un autre aspect à considérer est la disponibilité des écrans en nylon sur le marché. Les prix peuvent varier considérablement en fonction de la dynamique de l’offre et de la demande, ainsi que des fournisseurs ou des fabricants spécifiques. Il est conseillé de mener des études de marché approfondies pour identifier les fournisseurs réputés qui offrent des prix compétitifs sans compromettre la qualité. De plus, les achats en vrac peuvent souvent entraîner des rabais, ce qui en fait une option viable pour les organisations ayant des besoins continus pour les écrans en nylon. En tirant parti des relations avec les fournisseurs et en explorant les opportunités d’achat en vrac, les entreprises peuvent optimiser leur budget tout en s’assurant qu’ils acquièrent les documents nécessaires pour leurs applications.

En outre, il est essentiel de prendre en compte l’impact potentiel de la conformité réglementaire sur les coûts. Certaines industries peuvent avoir des normes spécifiques que les écrans en nylon doivent respecter, ce qui peut influencer à la fois le processus de sélection et les coûts associés. Assurer le respect de ces réglementations peut nécessiter d’investir dans des matériaux de meilleure qualité ou des produits spécialisés, ce qui pourrait affecter le budget global. Par conséquent, il est crucial de rester informé des normes et des réglementations de l’industrie afin d’éviter les dépenses inattendues.

En conclusion, la sélection du bon écran en nylon implique un examen attentif des facteurs de coût et de budget. En évaluant le prix d’achat initial, le coût total de possession, la disponibilité du marché et la conformité réglementaire, les décideurs peuvent faire des choix éclairés qui s’alignent sur leurs contraintes financières tout en répondant aux besoins de performance de leurs demandes. En fin de compte, une approche stratégique de la budgétisation facilitera non seulement la sélection d’un écran en nylon approprié, mais contribuera également à l’efficacité globale et à l’efficacité de l’application.