Table of Contents

Comprender las especificaciones de la pantalla de NITEX

Cuando se trata de seleccionar la pantalla NITEX correcta para su aplicación, es importante comprender las especificaciones disponibles. Las pantallas de NITEX se utilizan ampliamente en diversas industrias, como farmacéutica, alimentos y bebidas, y procesamiento químico. Estas pantallas son conocidas por su durabilidad, flexibilidad y eficiencia en la separación de partículas de diferentes tamaños. Para asegurarse de elegir la pantalla NITEX correcta para su aplicación específica, es esencial considerar factores como el tamaño de la malla, el material y el tipo de tejido.

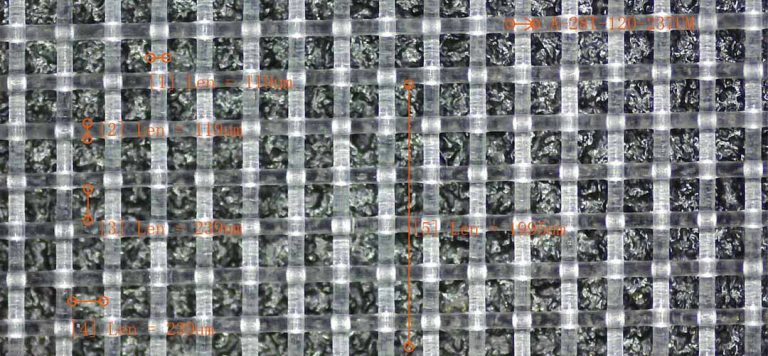

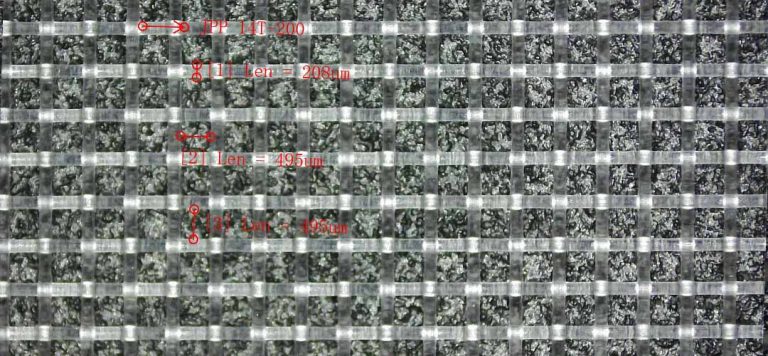

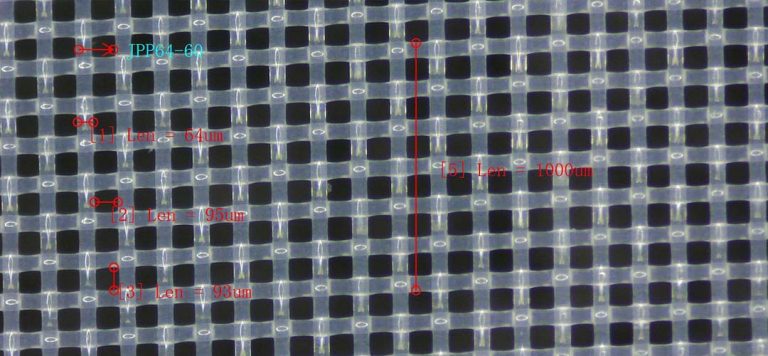

Una de las especificaciones más importantes a considerar al seleccionar una pantalla NITEX es el tamaño de la malla. El tamaño de la malla se refiere al número de aberturas por pulgada en la pantalla. El tamaño de la malla determina el tamaño de las partículas que pueden pasar a través de la pantalla. Para aplicaciones que requieren filtración fina, se recomienda una pantalla con un tamaño de malla más pequeño. Por otro lado, para aplicaciones que involucran partículas más grandes, una pantalla con un tamaño de malla más grande sería más adecuado. Es importante considerar cuidadosamente el tamaño de la malla en función de los requisitos de su aplicación para garantizar un rendimiento óptimo.

Otra especificación clave a considerar es el material de la pantalla NITEX. Las pantallas de NITEX están disponibles en una variedad de materiales como nylon, poliéster y acero inoxidable. Cada material tiene sus propias propiedades únicas que lo hacen adecuado para diferentes aplicaciones. Las pantallas de nylon son conocidas por su flexibilidad y resistencia a la abrasión, lo que las hace ideales para aplicaciones que implican un manejo frecuente. Las pantallas de poliéster son resistentes a los productos químicos y las altas temperaturas, lo que las hace adecuadas para ambientes hostiles. Las pantallas de acero inoxidable son duraderas y resistentes a la corrosión, lo que las hace ideales para aplicaciones que requieren alta resistencia y longevidad. Es importante seleccionar el material de la pantalla NITEX en función de los requisitos específicos de su aplicación.

Además del tamaño y el material de la malla, el tipo de tejido de la pantalla NITEX es otra especificación importante a considerar. El tipo de tejido se refiere al patrón en el que los hilos están entrelazados para formar la pantalla. Los tipos de tejido común incluyen tejido liso, tejido de sarga y tejido holandés. Las pantallas de tejido liso tienen un patrón de entrecruzamiento simple y son conocidos por su uniformidad y fuerza. Las pantallas de tejido de sarga tienen un patrón diagonal que proporciona una mayor estabilidad y eficiencia de filtración. Las pantallas de tejido holandés tienen un patrón de tejido denso que permite la filtración fina de las partículas. El tipo de tejido de la pantalla NITEX debe seleccionarse en función de la eficiencia de filtración y la fuerza requeridas para su aplicación.

En conclusión, seleccionar la pantalla NITEX correcta para su aplicación requiere una cuidadosa consideración de especificaciones como el tamaño de la malla, el material y el tipo de tejido. Al comprender estas especificaciones y su impacto en el rendimiento, puede elegir una pantalla NITEX que cumpla con los requisitos de su aplicación. Ya sea que necesite filtración fina para el procesamiento farmacéutico o la durabilidad para el procesamiento químico, hay una pantalla NITEX disponible para satisfacer sus necesidades. Tómese el tiempo para evaluar sus requisitos y seleccione la pantalla NITEX apropiada para garantizar un rendimiento y eficiencia óptimos en su aplicación.

Evaluar el tamaño de la malla para una filtración óptima

Cuando se trata de seleccionar la pantalla NITEX correcta para su aplicación, uno de los factores más importantes a considerar es el tamaño de la malla. El tamaño de la malla se refiere al número de aberturas por pulgada lineal en una pantalla, y juega un papel crucial en la determinación de la eficiencia de filtración de la pantalla. En este artículo, discutiremos cómo evaluar el tamaño de la malla para garantizar una filtración óptima para su aplicación específica.

El primer paso para evaluar el tamaño de la malla es considerar el tamaño de las partículas o contaminantes que necesita filtrar. El tamaño de la malla de una pantalla está directamente relacionado con el tamaño de las aberturas en la pantalla, por lo que elegir el tamaño de la malla derecho dependerá del tamaño de las partículas que está tratando de eliminar. Si las partículas son más grandes que las aberturas en la pantalla, se filtrarán de manera efectiva. Sin embargo, si las partículas son más pequeñas que las aberturas, pueden pasar a través de la pantalla y contaminar el filtrado.

En general, cuanto más pequeño sea el tamaño de la malla, más fino es la filtración. Las pantallas con tamaños de malla más pequeños pueden capturar partículas más pequeñas, lo que las hace ideales para aplicaciones donde se requiere filtración fina. Por otro lado, las pantallas con tamaños de malla más grandes son más adecuados para aplicaciones donde las partículas más grandes deben filtrarse. Es importante considerar cuidadosamente el tamaño de las partículas en su aplicación para determinar el tamaño de malla apropiado para su pantalla NITEX.

Otro factor a considerar al evaluar el tamaño de la malla es la velocidad de flujo del filtrado. Las pantallas con tamaños de malla más pequeños pueden proporcionar una filtración más fina, pero también pueden restringir el flujo del filtrado. Esto puede conducir a tasas de filtración más lentas y potencialmente causar problemas de obstrucción. Por otro lado, las pantallas con tamaños de malla más grandes permiten tasas de flujo más rápidas, pero pueden no proporcionar una multa de filtración. Es importante lograr un equilibrio entre la eficiencia de filtración y la velocidad de flujo al seleccionar el tamaño de la malla para su pantalla NITEX.

Además del tamaño de partícula y la velocidad de flujo, también es importante considerar el material de la pantalla al evaluar el tamaño de la malla. Diferentes materiales tienen diferentes propiedades que pueden afectar la eficiencia de filtración de la pantalla. Por ejemplo, las pantallas hechas de acero inoxidable son duraderas y resistentes a la corrosión, lo que las hace ideales para aplicaciones donde están presentes productos químicos fuertes. Por otro lado, las pantallas hechas de nylon son livianas y flexibles, lo que las hace adecuadas para aplicaciones donde se requiere flexibilidad.

Al evaluar el tamaño de la malla para una filtración óptima, es importante considerar todos estos factores para asegurarse de seleccionar la pantalla NITEX correcta para su aplicación. Al evaluar cuidadosamente el tamaño de las partículas, los requisitos de caudal y las propiedades del material, puede elegir una pantalla que proporcione una filtración eficiente mientras satisface las necesidades específicas de su aplicación. Recuerde consultar con un experto en filtración si no está seguro de qué tamaño de malla es el más adecuado para su solicitud.

Evaluar la compatibilidad química de las pantallas de NITEX

Al seleccionar la pantalla NITEX apropiada para una aplicación específica, uno de los factores más críticos a considerar es la compatibilidad química del material de la pantalla con las sustancias que encontrará. Las pantallas de NITEX, conocidas por su durabilidad y versatilidad, a menudo se emplean en diversas industrias, incluidos el procesamiento de alimentos, los productos farmacéuticos y las aplicaciones ambientales. Sin embargo, la efectividad de estas pantallas puede verse significativamente comprometida si no son compatibles con los químicos a los que están expuestos durante la operación.

Para empezar, es esencial comprender la composición del material de la pantalla NITEX. Típicamente hechas de nylon o poliéster, estas pantallas exhiben diferentes niveles de resistencia a varios productos químicos. Por lo tanto, el primer paso para evaluar la compatibilidad química es identificar los productos químicos específicos con los que la pantalla entrará en contacto durante su uso. Esto incluye no solo las sustancias primarias que se filtran sino también en los agentes de limpieza o solventes que puedan usarse en el proceso. Al compilar una lista completa de estos químicos, uno puede comenzar a evaluar las posibles interacciones entre la pantalla NITEX y las sustancias involucradas.

Una vez que se han identificado los productos químicos relevantes, el siguiente paso es consultar los gráficos o pautas de compatibilidad proporcionadas por el fabricante. Estos recursos a menudo detallan la resistencia de diferentes materiales de pantalla a una amplia gama de productos químicos, lo que permite a los usuarios tomar decisiones informadas basadas en datos empíricos. Es importante tener en cuenta que la compatibilidad puede variar significativamente según factores como la concentración, la temperatura y la duración de la exposición. Por lo tanto, es aconsejable considerar no solo el químico en sí sino también las condiciones específicas bajo las cuales se utilizará la pantalla NITEX.

Además de las tablas de compatibilidad de consultoría, realizar pruebas preliminares puede proporcionar información valiosa sobre cómo funcionará una pantalla NITEX en una aplicación determinada. Por ejemplo, los ensayos a pequeña escala pueden ayudar a evaluar la integridad y la funcionalidad de la pantalla cuando se exponen a los productos químicos en cuestión. Este enfoque práctico permite la observación de cualquier cambio físico, como decoloración, degradación o pérdida de integridad estructural, que puede indicar incompatibilidad. Además, estas pruebas pueden ayudar a determinar la eficiencia de filtración de la pantalla y el rendimiento general en condiciones del mundo real.

Además, es crucial considerar las implicaciones a largo plazo de la exposición química en la pantalla NITEX. Si bien una pantalla puede parecer inicialmente compatible con ciertos productos químicos, la exposición prolongada puede conducir a problemas imprevistos, como la fragilidad o la capacidad de filtración reducida. Por lo tanto, es prudente evaluar la vida útil esperada de la pantalla en relación con la aplicación específica y los productos químicos involucrados. Esta evaluación puede ayudar a prevenir un tiempo de inactividad costoso y garantizar que la pantalla elegida satisfaga las demandas operativas con el tiempo.

En conclusión, evaluar la compatibilidad química de las pantallas de NITEX es un proceso multifacético que requiere una cuidadosa consideración de varios factores. Al identificar los productos químicos involucrados, consultar las directrices del fabricante, realizar pruebas preliminares y evaluar las implicaciones a largo plazo, los usuarios pueden tomar decisiones informadas que mejoren el rendimiento y la longevidad de sus sistemas de filtración. En última instancia, una comprensión profunda de la compatibilidad química no solo garantiza la efectividad de la pantalla NITEX, sino que también contribuye al éxito general de la aplicación en la que se emplea.

Comparación de la durabilidad y la fuerza de diferentes materiales de NITEX

Cuando se trata de seleccionar la pantalla NITEX correcta para su aplicación, uno de los factores más importantes a considerar es la durabilidad y la fuerza del material. Diferentes materiales de NITEX ofrecen diferentes niveles de durabilidad y resistencia, lo que hace que sea crucial elegir el que mejor se adapte a sus necesidades específicas.

Uno de los materiales nitex más populares es el acero inoxidable. Las pantallas Nitex de acero inoxidable son conocidas por su excepcional durabilidad y resistencia, lo que las hace ideales para aplicaciones que requieren un alto nivel de resistencia al desgaste. Las pantallas Nitex de acero inoxidable también son altamente resistentes a la corrosión, lo que las hace adecuadas para su uso en entornos hostiles donde la exposición a humedad o productos químicos es una preocupación.

Otro material de Nitex común es el nylon. Las pantallas Nylon Nitex son livianas y flexibles, lo que las convierte en una opción popular para aplicaciones que requieren un material que pueda ajustarse a formas o contornos irregulares. Si bien las pantallas Nylon Nitex pueden no ser tan duraderas o fuertes como las pantallas de acero inoxidable, siguen siendo una opción confiable para muchas aplicaciones.

| Clase | Tamaño de malla (/cm) | Tamaño de malla (/pulgada) | Día de hilo (um) | Abertura de malla (um) | Grosor (um) | Peso (g/m2) |

| NL4/1950 | 4 | 10 | 550 | 1950 | 1100 | 307 |

| NL5/1500 | 5 | 13 | 500 | 1500 | 1000 | 318 |

| NL6/1267 | 6 | 15 | 400 | 1267 | 800 | 244 |

| NL7/1079 | 7 | 18 | 350 | 1079 | 700 | 218 |

| NL8/900 | 8 | 20 | 350 | 900 | 700 | 249 |

| NL9/861 | 9 | 23 | 250 | 861 | 500 | 143 |

| NL9/811 | 9 | 23 | 300 | 811 | 600 | 206 |

| NL10/750 | 10 | 25 | 250 | 750 | 500 | 159 |

| NL10/700 | 10 | 25 | 300 | 700 | 600 | 229 |

| NL12/583 | 12 | 30 | 250 | 583 | 500 | 191 |

| NL12/533 | 12 | 30 | 300 | 533 | 600 | 274 |

| NL14/514 | 14 | 36 | 200 | 514 | 340 | 142 |

| NL16/425 | 16 | 40 | 200 | 425 | 340 | 160 |

| NL20/350 | 20 | 50 | 150 | 350 | 255 | 113 |

| NL20/300 | 20 | 50 | 200 | 300 | 340 | 200 |

| NL24/267 | 24 | 60 | 150 | 267 | 255 | 135 |

| NL28/237 | 28 | 70 | 120 | 237 | 204 | 101 |

| NL30/213 | 30 | 76 | 120 | 213 | 204 | 110 |

| NL32/213 | 32 | 80 | 100 | 213 | 170 | 80 |

| NL36/178 | 36 | 90 | 100 | 178 | 170 | 90 |

| NL40/150 | 40 | 100 | 100 | 150 | 170 | 100 |

| NL43/153 | 43 | 110 | 80 | 153 | 136 | 70 |

| NL48/128 | 48 | 120 | 80 | 128 | 136 | 77 |

| NL56/119 | 56 | 140 | 60 | 119 | 102 | 50 |

| NL64/96 | 64 | 160 | 60 | 96 | 102 | 58 |

| NL72/89 | 72 | 180 | 50 | 89 | 85 | 45 |

| NL80/75 | 80 | 200 | 50 | 75 | 85 | 50 |

| NL100/57 | 100 | 250 | 43 | 57 | 73 | 46 |

| NL110/48 | 110 | 280 | 43 | 48 | 73 | 52 |

| NL120/48 | 120 | 300 | 35 | 48 | 60 | 37 |

| NL120/40 | 120 | 300 | 43 | 40 | 73 | 55 |

| NL130/42 | 130 | 330 | 35 | 42 | 60 | 40 |

| NL130/34 | 130 | 330 | 43 | 34 | 73 | 61 |

| NL140/36 | 140 | 350 | 35 | 36 | 60 | 43 |

| NL157/25 | 157 | 400 | 43 | 25 | 73 | 74 |

| NL180/20 | 180 | 450 | 39 | 20 | 66 | 68 |

| NL200/15 | 200 | 500 | 39 | 15 | 66 | 76 |

| NL220/10 | 220 | 550 | 39 | 10 | 66 | 84 |

| NL240/5 | 240 | 600 | 39 | 5 | 66 | 91 |

El poliéster es otro material comúnmente utilizado en pantallas de NITEX. Las pantallas de Polyester Nitex ofrecen un buen equilibrio de durabilidad y resistencia, lo que las convierte en una opción versátil para una amplia gama de aplicaciones. Las pantallas de Nitex de poliéster también son resistentes a la abrasión y el desgarro, lo que las convierte en una opción duradera para aplicaciones que implican altos niveles de estrés mecánico.

Al comparar la durabilidad y la fuerza de los diferentes materiales de NITEX, es importante considerar los requisitos específicos de su aplicación. Si su aplicación implica la exposición a productos químicos duros o temperaturas extremas, las pantallas NITEX de acero inoxidable pueden ser la mejor opción. Por otro lado, si la flexibilidad y el peso liviano son factores más importantes, las pantallas de nylon nitex pueden ser una mejor opción.

También es importante considerar el tamaño de la malla y el patrón de tejido de la pantalla NITEX al evaluar su durabilidad y resistencia. Un tamaño de malla más apretado y un patrón de tejido más denso generalmente darán como resultado una pantalla NITEX más fuerte y duradera. Sin embargo, es importante equilibrar la necesidad de resistencia con la necesidad de un flujo de aire y visibilidad adecuados en su aplicación.

En conclusión, seleccionar la pantalla NITEX correcta para su aplicación requiere una cuidadosa consideración de la durabilidad y la resistencia del material. Las pantallas Nitex de acero inoxidable ofrecen una durabilidad y resistencia excepcionales, lo que las hace ideales para aplicaciones que requieren un alto nivel de resistencia al desgaste. Las pantallas Nylon Nitex son livianas y flexibles, lo que las convierte en una buena opción para aplicaciones que requieren flexibilidad y conformabilidad. Las pantallas de Polyester Nitex ofrecen un buen equilibrio de durabilidad y resistencia, lo que las convierte en una opción versátil para una amplia gama de aplicaciones. Al evaluar cuidadosamente los requisitos específicos de su aplicación y considerar el tamaño de la malla y el patrón de tejido de la pantalla NITEX, puede seleccionar el material que mejor satisfaga sus necesidades.

Identificar requisitos específicos de la aplicación para pantallas de NITEX

Seleccionar la pantalla NITEX correcta para una aplicación específica requiere una comprensión exhaustiva de los requisitos únicos que presenta cada aplicación. Para empezar, es esencial identificar el propósito principal de la pantalla dentro del contexto de su uso previsto. Las diferentes aplicaciones pueden requerir diferentes niveles de filtración, lo que puede influir significativamente en la elección del tamaño y el material de la malla. Por ejemplo, en aplicaciones donde se deben filtrar partículas finas, una pantalla con un tamaño de malla más pequeño sería apropiada, mientras que las aplicaciones más gruesas pueden requerir una malla más grande para permitir mayores caudales.

Además, la naturaleza del material procesado juega un papel crucial en la determinación de la pantalla NITEX apropiada. La composición química, la viscosidad y la temperatura del material pueden afectar el rendimiento y la longevidad de la pantalla. Por ejemplo, si la aplicación involucra sustancias corrosivas, es imperativo seleccionar una pantalla NITEX hecha de un material resistente químicamente resistente para garantizar la durabilidad y la efectividad. Además, comprender la viscosidad del material puede ayudar a elegir una pantalla que facilite el flujo óptimo sin comprometer la eficiencia de filtración.

Además de las propiedades físicas del material, también es importante considerar el entorno operativo en el que se utilizará la pantalla NITEX. Factores como las fluctuaciones de temperatura, los niveles de humedad y la exposición a materiales abrasivos pueden afectar el rendimiento de la pantalla. Por lo tanto, seleccionar una pantalla que pueda resistir las condiciones ambientales específicas es vital. Por ejemplo, en aplicaciones de alta temperatura, una pantalla diseñada para soportar temperaturas elevadas sin degradar es esencial para mantener la integridad operativa.

Además, la escala de la operación no debe pasarse por alto al seleccionar una pantalla NITEX. Las operaciones a mayor escala pueden requerir pantallas que puedan manejar volúmenes más altos de material, lo que requiere un diseño que promueva un flujo eficiente y minimiza la obstrucción. Por el contrario, las operaciones más pequeñas pueden priorizar la precisión y la precisión en la filtración, lo que podría conducir a una preferencia por los tamaños de malla más finos. Comprender la escala de la aplicación permite una selección más personalizada que se alinea con las necesidades operativas.

Otro aspecto crítico a considerar son los requisitos de mantenimiento y limpieza asociados con la pantalla NITEX elegida. Algunas aplicaciones pueden generar más escombros o partículas, lo que lleva a la obstrucción frecuente y que requiere un mantenimiento regular. En tales casos, seleccionar una pantalla que sea fácil de limpiar y mantener puede ahorrar tiempo y recursos a largo plazo. Además, considerar la facilidad de reemplazo y disponibilidad de las pantallas puede agilizar aún más las operaciones y reducir el tiempo de inactividad.

Por último, es aconsejable consultar con fabricantes o proveedores que se especializan en pantallas de NITEX. Pueden proporcionar información y recomendaciones valiosas basadas en su experiencia y experiencia con diversas aplicaciones. Participar en discusiones sobre necesidades y desafíos específicos puede conducir a una decisión más informada, asegurando que la pantalla seleccionada se alinee perfectamente con los requisitos de la aplicación.

En conclusión, la identificación de los requisitos específicos de la aplicación para las pantallas de NITEX implica una evaluación integral del uso previsto, las propiedades del material, el entorno operativo, la escala de operación y las consideraciones de mantenimiento. Al analizar cuidadosamente estos factores y buscar orientación experta, uno puede seleccionar la pantalla NITEX más adecuada que no solo satisface las necesidades de filtración, sino que también mejora la eficiencia operativa general. Este enfoque reflexivo finalmente contribuye a lograr resultados óptimos en cualquier aplicación donde la filtración es un componente crítico.